:

LITH-SYF360MOQ :

1Compliance:

CEWarranty:

2 yearsDelivery Time:

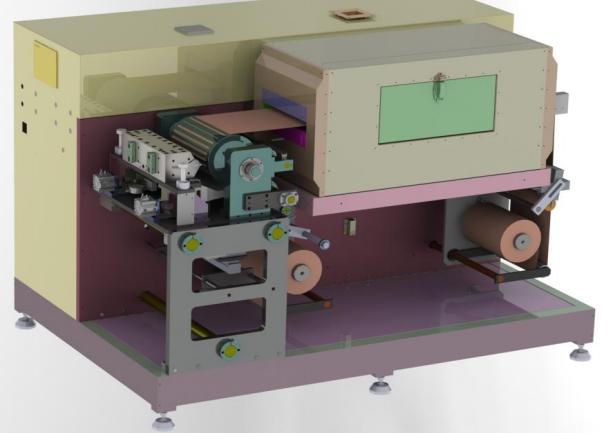

5 daysMaszyna do powlekania przerywanego z rolki do rolki

Specyfikacje sprzętu

1. Grubość podłoża: folia aluminiowa: 0,010-0,030 mm folia miedziana: 0,006-0,030 mm

2. Szerokość podłoża: folia aluminiowa: 100-320mm folia miedziana: 100-320mm

3. Maksymalna grubość powłoki na mokro: 80--400µm (w warunkach lepkości pasty)

4. Maksymalna szerokość powłoki: 360mm,

5. Maksymalna szerokość powierzchni walca powlekającego (rolka stalowa): 450mm

6. Mechaniczna prędkość transportu: 0,5-7M/min (maksymalna prędkość)

7. Prędkość powlekania: 0,1-1,0 M/min jest najlepsza (w zależności od warunków suszenia prędkość jest różna w zależności od zawiesiny) (powłoka superkondensatora jest szybsza, zwykle można ją ustawić na około 1 M/min).

8. Długość pieca: 1 sekcja pieca × 1,5 m/sekcja = 1,5 m

Wydajność sprzętu

1. Metoda powlekania: powlekanie przez wytłaczanie

Przerywana odległość powlekania: 5-8000 mm ± 1 mm (regulowana zgodnie ze specyfikacją baterii).

2. Dokładność powlekania:

2.1. Błąd dokładności suchej grubości: jednostronna elektroda dodatnia: ±2,5µm elektroda ujemna ±2,5µm (4-5 punktów dla pomiaru przekroju poprzecznego i 100mm dla odległości pomiaru przekroju pionowego).

2.2. Błąd wyrównania przedniej i tylnej powłoki: ≤ ± 1,0 mm

2.3. Średni błąd długości: ≤ ± 1,0 mm

2.4. Średni błąd szerokości: ≤ ± 1,0 mm

Uwaga: Powyższe indeksy 1 i 2 powinny działać najlepiej, gdy warunki zawiesiny (lepkość, wielkość cząstek, jednorodność itp.) pasują do ustawień różnych parametrów sprzętu.

3. Średnica wewnętrzna rdzenia: 3 cale z wałem powietrznym

4. Kontrola napięcia: Kontrola PID napięcia wahacza

5. Dokładność kontrolera korekcji: ± 0,01 mm; Dokładność korekcji: ±1mm

6. Operator obsługuje mechanizm powlekający od przodu

7. Forma suszenia:

(1) Suszenie gorącym powietrzem: cyrkulacja gorącego powietrza (dopływ powietrza w górę); lub górny i dolny dopływ powietrza;

(2) Metoda ogrzewania: ogrzewanie elektryczne 5,0 kW × 1 sekcja = 5,0 kW;

(3) grzejnik;

8. Długość pieca: 1 sekcja pieca × 1,0 m/sekcja = 1,0 m

9. Materiał piekarnika: zarówno wewnątrz, jak i na zewnątrz wykonane są ze stali nierdzewnej

10. Temperatura piekarnika: temperatura pokojowa - regulacja 150 ℃, dokładność regulacji temperatury < ± 5 ℃;

Przebieg procesu

Materiał bazowy arkusza elektrody umieszczony na urządzeniu odwijającym wchodzi po automatycznej korekcji odchylenia do układu napinania wahacza. Po wyregulowaniu napięcia odwijania wchodzi do głowicy powlekającej, a zawiesina elektrody jest powlekana zgodnie z procedurą ustawiania systemu powlekania. Pokryty mokry arkusz elektrody wchodzi do pieca w celu wysuszenia gorącym powietrzem. Napięcie wysuszonego arkusza elektrody jest regulowane przez układ napinający, a jednocześnie kontrolowana jest prędkość nawijania, tak aby była zsynchronizowana z prędkością powlekania. Arkusz elektrody jest automatycznie korygowany przez system korekcji, aby utrzymać go w położeniu środkowym i jest nawijany przez urządzenie nawijające.

Urządzenie

1. Mechanizm rozwijania (z automatycznym urządzeniem do korekcji odchyleń)

Urządzenie składa się z odwijania serwomechanizmu, wałka odwijającego z regulacją naciągu, układu automatycznej korekcji odchylenia itp. Cewka jest wyciągana i wchodzi do urządzenia napinającego wahacz po automatycznej korekcji odchylenia. Urządzenie przekazuje zmianę napięcia podczas pracy do regulatora napięcia poprzez czujnik, tak aby uzyskać stałe napięcie.

2. Mechanizm napinania ramienia wahacza

Mechanizm składa się z rolek, czujników położenia itp. System naciągu wahacza amortyzuje chwilowe zmiany przestrzeni magazynowej spowodowane przyspieszaniem, zwalnianiem, rozwijaniem i uruchamianiem szpuli oraz wahania przestrzeni w okresie między malowaniem, dzięki czemu wpływ na powłoka jest zminimalizowana. Naprężenie podłoża reguluje się położeniem wahacza, dzięki czemu podłoże utrzymuje stałe napięcie podczas procesu powlekania, a prędkość odwijania i prędkość powlekania są kontrolowane w celu zachowania synchronizacji.

3. Mechanizm powlekania

Ta maszyna jest sterowana przez PLC i jest wyposażona w zaawansowany technologicznie sprzęt do automatyzacji precyzyjnych maszyn i integracji optyczno-mechanicznej. Składa się z matrycy do wytłaczania, wałka powlekającego, silnika napędowego, czujnika światłowodowego, łożyska precyzyjnego i wysokowydajnych elementów pneumatycznych. Wśród nich silnik napędowy, reduktor, sterowanie pneumatyczne i łożysko wałka powlekającego to łożyska precyzyjne. Interfejs człowiek-maszyna, PLC itp. stanowią przerywany system powlekania, a program powlekania jest zaprojektowany zgodnie z rozmiarem procesu użytkownika.

Metoda powlekania ma dwa tryby pracy: powlekanie ciągłe i powlekanie przerywane. W przypadku powlekania przerywanego można ustawić odpowiednio długość powlekania i przerywane odstępy pierwszej strony i tylnej strony, a dwie długości powlekania można ustawić oddzielnie dla każdej strony. i przerywana odległość, aby spełnić specjalne wymagania użytkowników. Ustawione parametry można regulować w sposób ciągły zgodnie ze specyfikacją akumulatora (pojedynczy impuls) z dokładnością rozdzielczości 0,01 mm. Po automatycznym ustawieniu tylnej powłoki przez czujnik światłowodowy śledzący pierwszą powierzchnię, powłoka jest wykonywana zgodnie z parametrami ustawionymi na tylnej stronie. Wskaźniki prędkości rolki aplikatora i rolki wstecznej są ustawione i wyświetlane na ekranie dotykowym.

4. System suszenia

System suszenia składa się z nagrzewnicy, wentylatora, kanału wylotowego i otworu wentylacyjnego, skrzynki izolacyjnej, drzwi inspekcyjnych itp. Skrzynka izolacyjna ma przekrój 1,0 metra, w sumie jedna sekcja. Wewnętrzna i zewnętrzna część skrzynki wykonana jest ze słupków ze stali nierdzewnej. Korpus skrzyni jest konstrukcją termoizolacyjną zapobiegającą utracie ciepła i bezpieczną eksploatację. Po tym, jak pokryte mokrymi nabiegunnikami wejdą do suszarki, skrzynka przyjmuje metodę suszenia górnym powietrzem w celu wydajnego suszenia. Do suszenia suche powietrze jest wysyłane przez wentylator w celu ogrzania przez nagrzewnicę gorącego powietrza, a następnie wysyłane do wnętrza suszarki. piec i jest równomiernie wdmuchiwany do mokrej powłoki przez otwór wentylacyjny, a wysuszone powietrze jest odprowadzane na zewnątrz przez wentylator wyciągowy.

5. Mechanizm odbierający

To urządzenie składa się z wylotu piekarnika, mechanizmu napinania wahacza, napędu pasowego i systemu czujnika napięcia uzwojenia. Tempo pozostaje zsynchronizowane.

6. Mechanizm przewijania

Urządzenie składa się z serwomotoru, wałka naciągowego oraz układu automatycznej korekcji odchyleń. Podczas procesu nawijania urządzenie może sprawić, że wałek nawijający śledzi położenie nabiegunnika, dzięki czemu krawędź nabiegunnika uzwojenia może być utrzymana w czystości.

7. Automatyczny system kontroli powlekania i suszenia

(1) System kontroli powlekania: Ten system składa się ze sterownika PLC, serwomotoru, ekranu dotykowego i czujnika światłowodowego. Jako interfejs człowiek-maszyna ekran dotykowy charakteryzuje się przyjaznym obrazem, intuicyjnym wyświetlaczem i wygodną obsługą. Podczas procesu powlekania tej maszyny prędkość linii wałka powlekającego, prędkość powlekania i liczba powlekanych arkuszy są automatycznie wyświetlane na ekranie dotykowym, a ustawione parametry można dokładnie zmienić w dowolnym momencie zgodnie z wymaganiami proces produkcji.

(2) Temperatura i kontrola: Ten system składa się z regulatora temperatury, termopary, grzałki, przekaźnika itp. Mierzy i automatycznie kontroluje temperaturę wewnętrzną każdej sekcji suszarki

Główna konfiguracja

System sterowania maszyną i system struktury to wysoce zintegrowany system sterowania w pętli zamkniętej, główna konfiguracja jest następująca:

|

NIE. |

Nazwa |

Detale |

Treść |

|

1 |

Struktura regału |

|

Zintegrowana pionowa struktura płyty, obejmująca obróbkę oraz precyzyjne kołki pozycjonujące, aby zapewnić dokładność i stabilność pozycji |

|

2 |

Odwijająca się część |

Formularz korekty |

Fotoelektryczny patrol krawędziowy, napęd silnikowy, ogólna korekcja ruchu |

|

Skok korekcyjny |

±50 mm |

||

|

Rozwijająca się forma |

Automatyczne rozwijanie reduktora prędkości silnika |

||

|

Metoda zwijania |

3-calowy wał powietrzny |

||

|

Maksymalna średnica rolki |

φ300 |

||

|

3 |

Wałek do powlekania |

Rozmiar |

φ210*360 |

|

Materiał |

stal węglowa, chromowana |

||

|

Tryb jazdy |

Serwosilnik + reduktor |

||

|

4 |

Tryb powlekania |

Głowica wytłaczająca |

Szerokość efektywna 300 mm, materiał: węglik spiekany ze stali nierdzewnej |

|

System kontroli położenia głowicy wytłaczarki |

Docisk cylindra, regulacja mechaniczna, precyzyjna regulacja mechanizmu |

||

|

Ciśnienie piszczelowe membrany głowicy wytłaczającej |

Precyzyjny manometr 0-1MPa |

||

|

5 |

System zywieniowy |

Pompa śrubowa |

Bingshen pump HEISHIN servo control feeding |

|

Zbiornik transferowy |

5L, stała regulacja temperatury, regulacja poziomu cieczy, mieszanie pneumatyczne, filtr |

||

|

Zawór do powlekania |

Pojedynczy zawór pneumatyczny |

||

|

System rurociągów |

System rurociągów sanitarnych, bez ślepych zaułków |

||

|

6 |

System kontroli napięcia |

Typ struktury |

Napięcie wahacza, cylinder o niskim współczynniku tarcia |

|

7 |

Rolka prowadząca (nad rolką) |

Tryb sterowania |

Regulacja PID prędkości |

|

Napięcie (N) |

30-80N |

||

|

|

Rolka ze stopu aluminium, szerokość 340mm, anodowana na twardo |

||

|

8 |

Panel sterujący |

Ekran dotykowy |

Działaj zgodnie z interfejsem funkcji |

|

9 |

Platforma operacyjna |

Przycisk |

Niektóre funkcje są takie same, jak obsługa przycisków |

1. Automatyczna kontrola naciągu przedniego i tylnego:

1.1 W pełni zintegrowany system Panasonic;

1.2 Mechanizm rozwijania;

1.3 Urządzenie przewijające;

1.4 Odwijanie silnika.

2. Przedni i tylny system automatycznej korekty:

2.1 kontroler korekcji: system korekcji Aibo;

2.2 Głowica detekcyjna: detekcja fotoelektryczna

3. Główny system sterowania:

3.1 Interfejs operacyjny: ekran dotykowy;

3.2 Wałek powlekający i stalowy wałek: serwosilnik Yaskawa;

3.3 Matryca do wytłaczania: napędzana cylindrem;

3.4 Kontroler programu: Panasonic PLC i moduł sterujący;

3.5 Rura grzewcza: domowa;

3.6 Sonda kontroli temperatury: termopara.

4. Piekarnik:

4.1 Materiał wewnątrz i na zewnątrz pudełka: stal nierdzewna: (stal nierdzewna SS304)

4.2 Izolacja skrzynki: grubość warstwy izolacyjnej wynosi 50 mm;

4.3 Wentylator: domowy;

4.4 Kanał powietrzny: stal nierdzewna;

4.5 Stojak: części ze stali węglowej + farba

5. Głowica maszyny i zintegrowane części odwijające Ogon maszyny i części odbierające

5.1 Stół roboczy: powierzchnia niklowana;

5.2 Duże gniazdo łożyska: powierzchnia niklowana;

5.3 Wałek do powlekania: stal węglowa z chromowaniem na powierzchni;

5.4 Rolka gumowa: guma odporna na korozję;

5.5 Aluminiowy wałek: stop aluminium (powierzchnia anodowana na twardo anodowana)

5.6 Nadmuchiwany wał: chromowanie na powierzchni

![]()

![]()

![]()

![]()

1 standardowy pakiet eksportowy: wewnętrzna ochrona antykolizyjna, zewnętrzne drewniane opakowanie eksportowe.

2 Wysyłka ekspresowa, lotnicza, morska zgodnie z wymaganiami klientów, aby znaleźć najbardziej odpowiedni sposób.

3 Odpowiedzialny za uszkodzenia podczas procesu wysyłki, bezpłatnie wymieni uszkodzoną część.

CZAS DOSTAWY : 15-20 dni po potwierdzeniu zamówienia należy ustalić szczegółowy termin dostawy wg

sezon produkcyjny i wielkość zamówienia.

+86 13174506016

+86 13174506016 Louis@lithmachine.com

Louis@lithmachine.com +86 18559646958

+86 18559646958

18659217588

18659217588